一、设备选型与维护

- 选择高精度设备:购买具有高精度灌胶能力的自动灌胶机。例如,一些采用先进的计量系统和运动控制技术的设备,能够实现更精确的胶量控制和轨迹定位,特别是那些支持高频率和精确控制的设备。现代自动灌胶机通常配备了伺服电机和先进的控制系统,可以精确控制每次灌胶的时间和量。使用合适的针嘴尺寸、精密的注胶系统和调节功能可以减少滴漏和不均匀灌胶的问题。

- 定期维护保养:按照设备制造商的建议,定期对灌胶机进行维护保养。包括清洁设备、更换磨损的零部件、校准计量系统等,以确保设备始终处于最佳工作状态。

二、胶液特性控制

- 粘度控制:根据不同的应用场景,选择合适粘度的胶水。胶水的粘度过高或过低都会影响灌胶的精度。在生产过程中,保持胶水的温度和流动性稳定非常重要。使用温控设备确保胶水温度的稳定,避免因温度波动引起胶水粘度变化,从而影响灌胶精度。

- 脱泡处理:胶液中的气泡会导致灌胶量不准确,因此在灌胶前需对胶液进行脱泡处理。可采用真空脱泡等方法,去除胶液中的气泡。

三、工艺参数优化

- 高精度的运动控制系统:现代自动化灌胶机一般配备了伺服电机、线性滑轨以及高精度传感器等组件,以确保灌胶头在移动过程中的位置精度。

- 压力控制:精确控制灌胶压力,根据胶液的特性和灌胶要求,调整合适的压力值。压力过高可能导致胶液溢出,压力过低则会使胶量不足。

- 速度调节:灌胶速度过快可能导致胶水过量或溢出,速度过慢可能会导致胶水过少或不均匀。通过调整灌胶机的速度,可以找到最佳的灌胶速度,从而确保精度。

- 点胶时间控制:准确控制每次点胶的时间,通过精确的时间控制来保证胶量的准确性。这需要根据具体的灌胶需求和胶液特性进行多次试验和调整。

四、编程与路径规划

- 精确编程:使用专业的编程软件,根据灌胶产品的形状和尺寸,精确编写灌胶路径和程序。在编程过程中,要考虑到胶液的流动特性和填充要求,避免出现胶液堆积或不足的情况。

- 路径优化:对灌胶路径进行优化,减少不必要的运动和停顿,提高灌胶效率和精度。例如,采用平滑的曲线运动代替直角转弯,以避免胶液在转弯处产生不均匀分布。

五、视觉检测与反馈

- 安装视觉系统:在灌胶机上安装视觉检测系统,实时监测灌胶过程和结果。通过视觉系统,可以检测胶液的位置、形状和胶量是否符合要求,及时发现灌胶缺陷。

- 反馈控制:将视觉检测系统获取的信息反馈给灌胶机的控制系统,根据检测结果自动调整灌胶参数,如胶量、位置等,实现闭环控制,提高灌胶精度。

六、操作人员培训

- 专业培训:对操作人员进行专业培训,使其熟悉自动灌胶机的操作方法、工艺参数设置和维护保养知识。操作人员的技能水平和操作规范性对灌胶精度有直接影响。

- 质量意识培养:培养操作人员的质量意识,使其明白灌胶精度对产品质量的重要性,从而在操作过程中严格按照操作规程进行,确保灌胶质量。

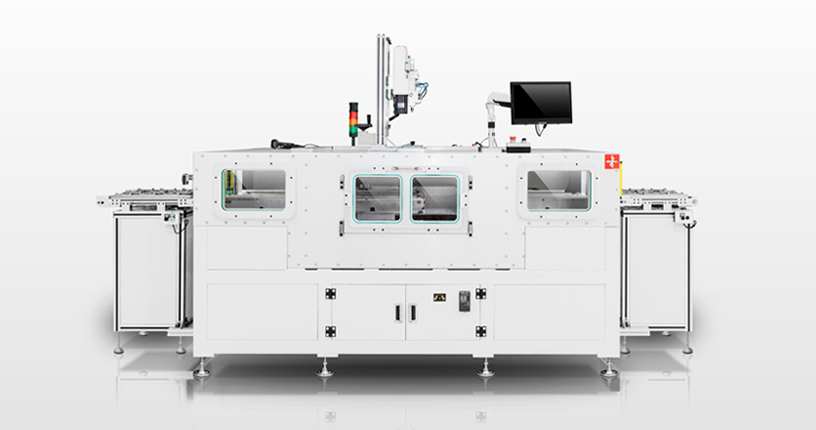

苏州华控是一家专注于研究和应用各种工业胶黏剂的静态混合、动态混合技术,研发和制造注胶设备及解决方案的先进注胶企业,擅长极低真空要求下的注胶领域。我们始终秉持以“可靠技术”为公司发展基石的经营理念,致力于为客户提供最优质的产品和服务。

相关灌胶设备及技术广泛应用于:汽车电子、新能源IGBT模块、薄膜电容、新能源电机、伺服电机、电子电气、OBC、胎压传感器、倒车雷达、滤清器、航天航空、军工国防、医疗等多个行业领域元器件的精密点胶、灌封和密封。

欢迎大家前来咨询!