双组份灌胶机的核心竞争力,在于实现胶水的精准配比、均匀混合与稳定定量,这直接决定灌胶产品的合格率与可靠性。无论是3c电子、新能源锂电池还是工业元器件,对灌胶精度的要求均不断提升。本文将拆解计量泵、静态混合器、PID控制三大核心部件与技术原理,揭秘高精度控制的关键,为工业生产选型与实操提供参考。

双组份灌胶机的工作逻辑是“先精准计量,再均匀混合,后稳定出胶”,三者环环相扣。其中,计量泵是定量控制的“心脏”,静态混合器是均匀混合的“核心”,PID控制是全程精准调控的“大脑”,任一环节偏差都会导致灌胶失效。

一、计量泵:定量控制的核心,精准输送的关键

计量泵的核心作用是按预设配比,将A、B组份胶水精准输送至混合单元,误差需控制在±1%以内,高端机型可达±0.5%。主流采用齿轮泵与螺杆泵两种计量方式,适配不同胶水特性。

齿轮泵适配低粘度、无填料胶水(如普通AB胶),通过啮合齿轮的容积差定量输送,转速与出胶量呈线性关系,优势是结构简单、成本低,适合中小批量常规精度场景;缺点是面对高粘度、含填料胶水易磨损堵泵。

螺杆泵适配高粘度、含填料胶水(如硅胶),通过螺杆旋转推送胶水,依靠间隙控制精度,抗磨损、防堵塞,是高端精密灌胶机首选。优质机型会在泵出口加装稳压阀与流量传感器,实时监测并动态修正偏差,避免电压、粘度变化影响精度。

二、静态混合器:均匀混合的关键,无需动力高效混合

静态混合器(俗称混胶管)是均匀混合的核心,无需额外动力,依靠胶水输送压力,通过内部交错螺旋叶片实现A、B组份融合,混合均匀度取决于节数、叶片结构与口径。

胶水进入后经叶片反复分割翻转,节数越多混合效果越好。实操中需精准选型:1:1、2:1配比选16-24节标准管;10:1以上高配比选32-36节长节管;高粘度胶水选大口径管减少阻力;快干胶水选短节管避免提前固化堵管。

三、PID控制:全程精准调控,动态修正偏差

PID控制作为“软件大脑”,实时监控灌胶全程,通过比例(P)、积分(I)、微分(D)协同调控偏差。P环节快速响应偏差、调节电机转速;I环节消除长期微小偏差,保证稳定性;D环节预测偏差趋势,避免超调。

PID控制还联动胶水温度与出胶速度,通过温度传感器将胶水温度控制在±1℃内,间接保障精度;同步调节出胶与轨迹速度,避免堆胶、滴胶。

四、核心技术协同:高精度控制的关键

高精度灌胶依赖三者协同:计量泵精准输送、静态混合器充分融合、PID控制动态修正,形成闭环控制。实操中需按胶水特性选型,定期维护核心部件——计量泵更换密封件、齿轮,混胶管常规场景每8-12小时更换,避免磨损影响精度。

综上,双组份灌胶机的高精度核心是三大部件协同作用。掌握其原理与适配逻辑,才能选对设备,实现高效稳定灌胶,降低成本、提升产品合格率。

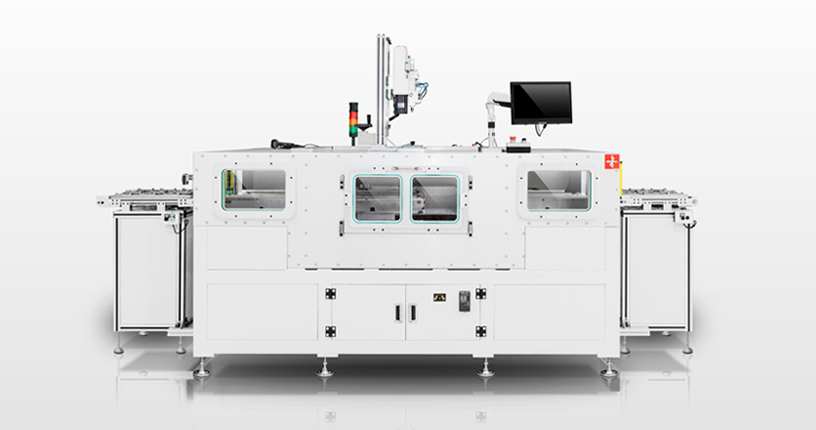

真空灌胶机