灌胶封装作为电子、汽车、医疗等高端制造领域的核心工序,其质量直接决定产品的稳定性、可靠性与使用寿命。而胶料中隐藏的气泡,是制约封装品质的核心瓶颈。真空脱泡技术通过精准清除胶料内气泡,从源头规避封装隐患,已成为现代灌胶机不可或缺的核心配置,更是提升封装质量的关键一环。

一、气泡对灌封质量的多重危害

气泡的存在对灌封质量的破坏具有传导性,从微观缺陷演变为宏观性能失效,同时造成显著的成本损耗,具体体现在多领域场景中:

电子元件领域:胶层内气泡形成“应力集中点”,既降低胶料机械粘接强度,导致元件脱落、开裂,又阻碍热量传导,造成元件工作温度累积,加速老化;对高压电子器件,气泡会大幅降低介质击穿电压,引发局部放电,最终导致短路故障。

LED照明领域:气泡改变光线传播路径,引发光衰、光斑不均匀等问题,严重破坏产品光学性能,影响使用体验与寿命。

医疗耗材领域:气泡形成的孔隙易成为细菌滋生温床,违背无菌生产标准,给医疗安全带来潜在风险。

生产效率层面:气泡导致返工、报废率攀升,直接增加胶料损耗与工时成本,拖累整条生产线的运行效率。

二、真空脱泡技术的工作原理与智能化升级

真空脱泡技术核心基于物理定律精准应用,通过科学调控环境压力实现高效除泡,且能适配灌胶工艺连续化需求,其技术逻辑与升级方向如下:

核心原理:以亨利定律和玻意耳定律为支撑,当灌胶机真空腔体压力降至设定值(通常为0.1-1kPa)时,胶料中溶解气体的溶解度急剧下降,微小气泡因内外压差快速膨胀,突破胶料表面张力束缚,汇聚成大气泡上浮至表面破裂排出。

智能化优化:现代系统并非简单抽真空,而是通过PID调节算法控制真空度升降曲线,避免胶料因压力骤降出现“沸腾飞溅”,保障胶料性能稳定;针对复杂胶料或精密工件,配备动态脱泡功能,通过脉冲式压力调节,清除深腔、盲孔等死角残留的微小气泡,确保胶层致密均匀。

三、真空脱泡技术的不可替代价值

该技术的价值远超单纯“除泡”,是精密制造中品质管控与效率提升的核心抓手,在高要求场景中体现得尤为突出:

保障极端场景可靠性:新能源汽车电池封装中,可确保胶层无孔隙,使电池模组耐受极端温湿度与振动,保障行车安全;航空航天电子元件封装中,能规避气泡引发的性能失效,满足高空、高压工况下的零缺陷可靠性要求。

满足严苛合规标准:显著提升生产一致性,减少气泡导致的差异化缺陷,帮助企业契合车规、医疗等行业的严格监管要求。

实现品质与效益双赢:某电子企业引入该技术后,产品封装合格率从92%提升至99.5%,胶料浪费率降低40%,同步提升生产效率,降低综合成本。

四、技术展望

随着制造工艺向微型化、高精度、高可靠性升级,气泡控制已从“优化项”变为“必选项”。真空脱泡技术凭借高效除泡能力与灌胶工艺的高度适配性,成为突破封装质量瓶颈的核心手段。未来,伴随智能化、集成化技术融入,真空脱泡系统将实现更精准的气泡监测与调控,进一步赋能高端制造品质升级,持续巩固其在灌胶封装中的关键地位。

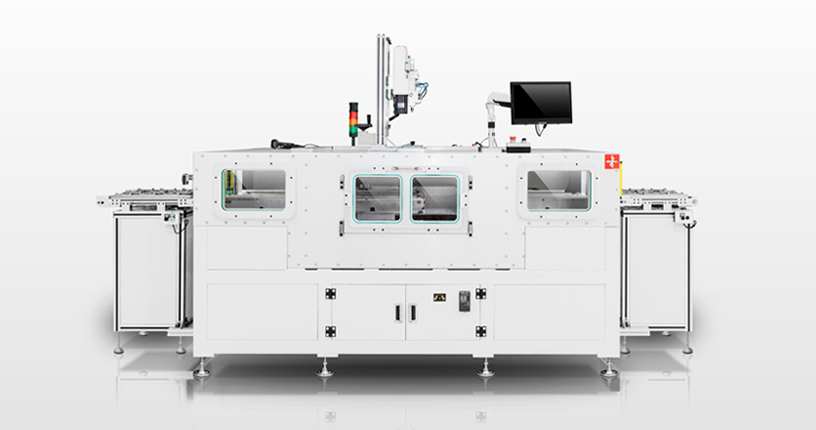

真空灌胶机