一、关键应用场景

自动灌胶机通过自动化控制实现胶水的精准分配,广泛应用于电子制造的多个环节,主要涉及以下场景:

(一)电路板与元器件保护

应用目的:防水、防潮、防尘、防腐蚀,同时增强元器件的抗震性与绝缘性。

典型应用:

电路板涂覆:保护线路免受环境侵蚀,常用于户外设备或高湿度环境的电路板。

元器件封装:如IC芯片、电容、电阻等元件的底部填充,防止热应力导致焊点开裂。

连接器密封:对USB接口、接插件等部位灌胶,避免水汽侵入引发短路。

(二)电源与模块封装

应用目的:绝缘、散热、固定元件,提升电源模块的可靠性。

典型应用:

开关电源灌胶:使用导热硅胶或环氧树脂填充电源内部,减少电磁干扰(EMI)并加速散热。

变压器与电感封装:通过灌胶固定线圈,防止振动导致匝间短路,同时增强绝缘性能。

(三)LED与光电器件封装

应用目的:透光、耐候、防水,延长器件寿命。

典型应用:

LED灯珠封装:使用高透光率硅胶或环氧树脂,确保光效输出,同时抵抗紫外线老化。

传感器密封:如光电传感器、压力传感器的灌胶,防止外界环境影响信号精度。

(四)电子组件固定与粘接

应用目的:固定元件位置,增强结构稳定性。

典型应用:

摄像头模组固定:在手机摄像头模组中灌胶固定镜头与基座,避免位移影响成像。

锂电池极耳粘接:使用导电胶或绝缘胶固定极耳,确保电气连接稳定。

二、技术要点与核心参数

自动灌胶机的技术性能直接影响灌胶质量,以下为关键技术要点:

(一)精度控制技术

胶量控制:采用螺杆泵、柱塞泵或气压泵等不同类型的供胶系统,根据胶水粘度选择适配方案(如高粘度胶水用螺杆泵,低粘度用气压泵)。伺服电机驱动,配合高精度编码器,实现胶量误差≤±1%。

(二)胶水预处理

对易固化胶水(如双组份环氧),需控制AB胶混合比例,并配置动态混合管防止凝固。

(三)工艺参数优化

压力与速度控制:气压稳定在0.4~0.8MPa,根据胶水粘度调整压力。点胶速度与胶量匹配,避免高速导致胶量不足或低速导致胶水堆积。

温度控制:对热熔胶或固化温度敏感的胶水,需加热料筒,并控制环境温度在20~25℃以保证固化一致性。

(四)自动化与智能化设计

路径规划:通过CAD导入或示教编程生成灌胶轨迹,支持复杂图形(如曲线、阵列点)的自动灌胶。

防错机制:配备胶水短缺检测、压力异常报警、液位监控等功能,避免缺胶或溢胶。

(五)清洗与维护技术

在线清洗:灌胶完成后自动用溶剂清洗针头与管路,防止胶水固化堵塞。

耗材更换:定期更换混合管、密封圈等易损件,确保灌胶精度。

三、行业趋势与挑战

高精度化

随着Mini LED、半导体封装等微型化需求的增加,灌胶机向亚微米级精度发展,以应对更精细的生产要求。

环保化

环保型胶水的使用逐渐成为趋势,如无溶剂、低VOC(挥发性有机物)胶水,减少对环境的影响。同时,优化灌胶工艺,以减少材料浪费。

智能化集成

灌胶机与MES系统的对接实现了数据追溯功能,记录胶量、时间、位置等关键参数,提升生产效率与质量控制水平。

四、总结

自动灌胶机的技术进步与应用,紧密配合电子制造行业对高精度、高可靠性的需求。随着材料、设备和工艺的不断优化,灌胶工艺正从功能性应用向精密制造转变,进一步提升了电子产品的质量与可靠性。

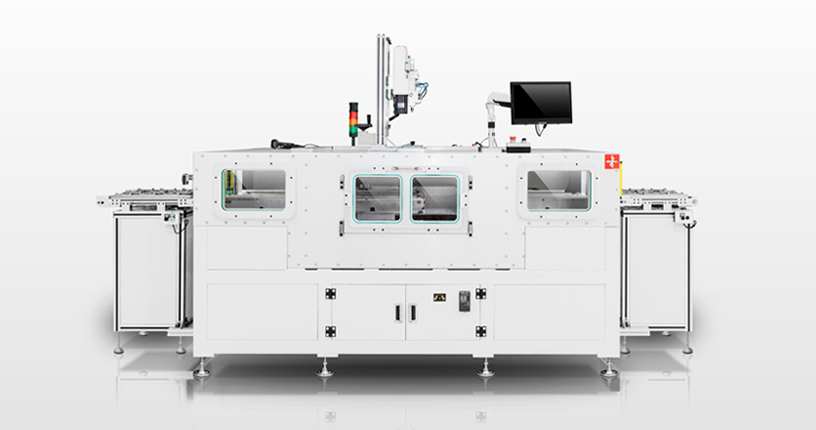

苏州华控是一家专注于研究和应用各种工业胶黏剂的静态混合、动态混合技术,研发和制造注胶设备及解决方案的先进注胶企业,擅长极低真空要求下的灌胶领域。我们始终秉持以“可靠技术”为公司发展基石的经营理念,致力于为客户提供最优质的产品和服务。

相关灌胶设备及技术广泛应用于:汽车电子、新能源IGBT模块、薄膜电容、新能源电机、伺服电机、电子电气、OBC、胎压传感器、倒车雷达、滤清器、航天航空、军工国防、医疗等多个行业领域元器件的精密点胶、灌封和密封。

欢迎大家前来咨询!