灌胶工艺的稳定性直接决定产品密封、绝缘等核心性能,实际生产中出胶比例失衡、拉丝、滴漏等问题频发,本文针对五大高频故障,拆解根源并给出可直接落地的排查方案,快速解决灌胶痛点。

一、出胶比例不准

故障原因:计量泵因杂质堵塞或长期磨损,精准度下降;混合阀、输送管道堵塞导致单组份胶水输送受阻;计量泵配比参数误改,破坏 AB 胶预设比例。

排查攻略:拆解计量泵与混合阀,用专用清洗剂浸泡清理残留胶垢,磨损严重时更换核心部件或新泵;检查输送管道,堵塞则清洗,老化开裂直接更换;按标准配比重置计量泵参数并锁定,避免误操作。

二、胶水拉丝

故障原因:胶水粘度过高,离开针头后无法自然断裂;关胶后未延时、胶头抬升不足,残留胶水粘连;胶阀密封圈老化渗漏,导致参数调整失效。

排查攻略:将胶水温度调控在适配范围降低黏度,或选用更适配的低黏度胶水;按黏度设置关胶延时(15000cP 以上热熔胶延时 0.2-0.25 秒);灌胶后按黏度抬升胶头 3-5mm(低黏度)或 5-8mm(高黏度);每 6 个月检查并更换老化密封圈。

三、胶水滴漏

故障原因:灌胶阀密封件长期接触胶水,老化腐蚀导致密封失效;针头口径过小,胶水流动阻力大产生背压渗漏;气压设定过低,气缸吸力不足无法吸回残留胶水。

排查攻略:更换适配胶水特性的密封件,发现漏胶及时更换;将细针头换为直径 0.3-0.5mm 型号或锥形针头,降低背压;适当调高气压,用肥皂水排查气路漏气并修复;开机前对胶水做离心消泡处理,减少气泡对密封的影响。

四、胶水气泡

故障原因:胶水储存转运时混入空气且未脱泡;双组份胶水高速搅拌卷入空气;储胶桶、胶管等连接处密封不严,灌胶时空气进入胶路。

排查攻略:使用前将胶水放入真空脱泡设备处理 10-30 分钟;双组份胶水采用 200-300r/min 低速搅拌,混合后静置 5 分钟;逐一检查胶路连接处,更换老化密封垫;气泡频发时选用预脱泡胶水。

五、管路堵塞

故障原因:胶水残留管路固化结块;胶水中大颗粒杂质进入管路;管路内壁磨损粗糙,胶水附着堆积导致狭窄堵塞。

排查攻略:每批次灌胶后用专用清洗剂冲洗管路;拆解堵塞管路,浸泡后人工疏通;原料桶出口加装 50μm 过滤网,定期清洗;每 6-12 个月更换老化管路,优先选用内壁光滑的 PTFE 材质。

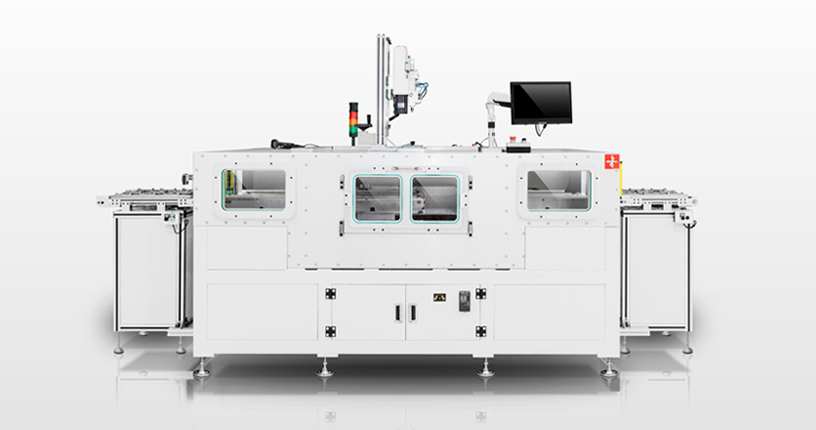

苏州华控是一家专注于研究和应用各种工业胶黏剂的静态混合、动态混合技术,研发和制造注胶设备及解决方案的先进注胶企业,擅长极低真空要求下的灌胶领域。相关灌胶设备及技术广泛应用于:汽车电子、新能源IGBT模块、薄膜电容、新能源电机、伺服电机、电子电气、OBC、胎压传感器、倒车雷达、滤清器、航天航空、军工国防、医疗等多个行业领域元器件的精密点胶、灌封和密封。

欢迎大家前来咨询!