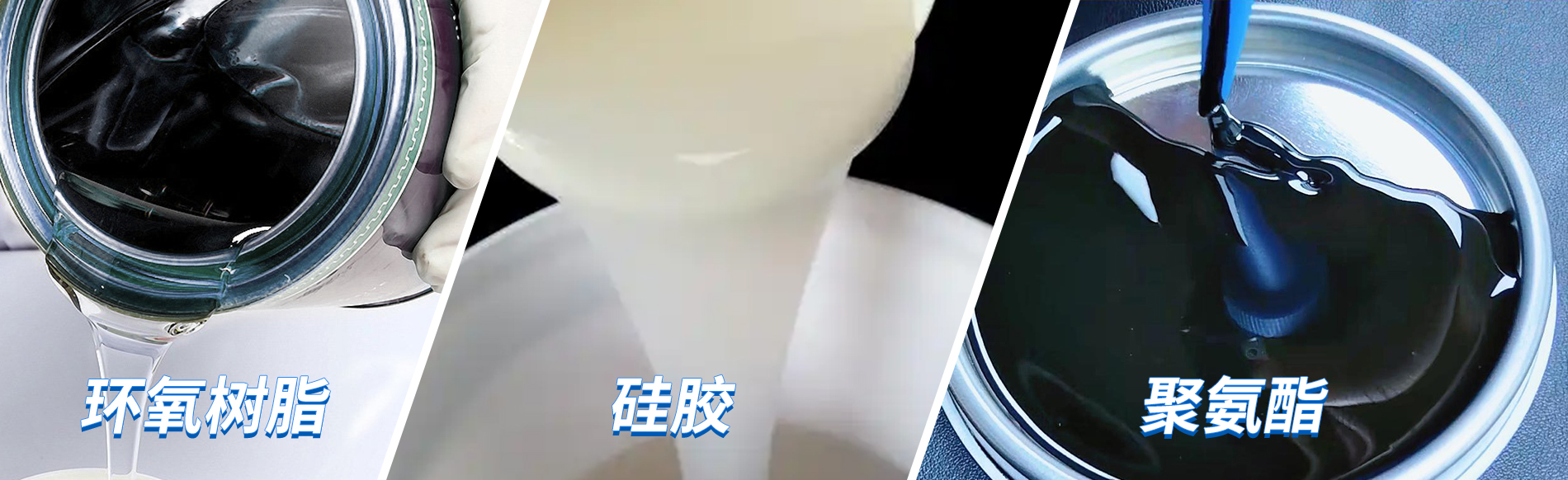

精于匹配,方能得心应手在现代电子、汽车、新能源等制造领域,灌胶工艺已成为产品封装、保护、散热和绝缘的关键环节。环氧树脂、硅胶和聚氨酯作为三大主流工业胶水,各具独特“脾气”,对灌胶设备的要求也截然不同。

胶水特性:了解三大材料的独特性格

环氧树脂以其卓越的附着力、硬度和电气绝缘性能著称,通常为双组份形式。这种胶水对混合比例精确度要求极为苛刻,任何微小偏差都可能导致固化不完全。

硅胶展现出优异的耐高低温、耐老化和电气特性,其粘度范围变化较大,易拉丝的特性要求设备必须具备良好的密封性和稳定的出胶控制。

聚氨酯在柔韧性、耐磨性和耐低温性能方面表现突出,但对水分极为敏感,容易与空气中湿气反应产生气泡,因此需要配备真空脱泡系统的特殊设备。

设备选型:精准匹配的关键要素

基础选型原则需首先明确:单组份胶水选用单组份灌胶机,AB胶必须使用双液灌胶机。双组份胶水应选用自动配比灌胶机,通过双胶桶结构和精密计量泵确保配比精度。

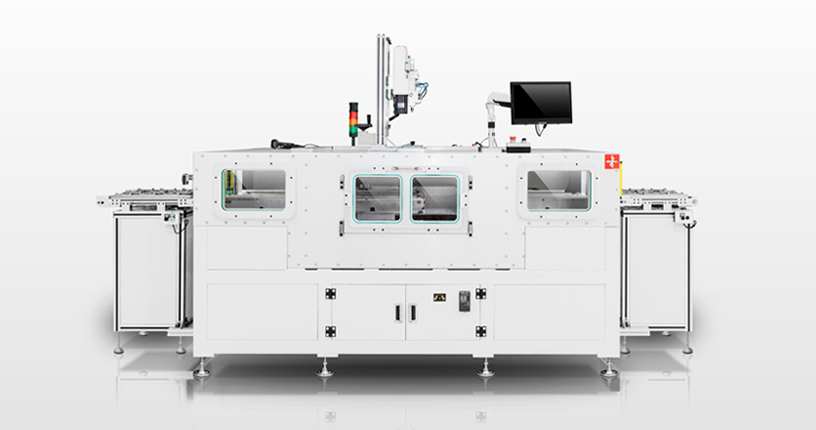

工艺需求导向是另一重要维度。普通灌胶适用半自动设备,精确定位则需要三轴等自动化机型。生产效率要求决定了设备级别,小批量生产可使用手动胶枪,大批量则需全自动设备,实现快速连续点胶和自动报警功能。

核心配置:决定设备性能的三大系统

计量系统是设备的核心,直接决定出胶精度。高精度设备通常采用精密齿轮泵,配合步进马达控制,出胶精度可达±1%。不同胶水特性需要匹配不同的泵型。

混合系统关乎胶水混合均匀度。静态混合器适合比例接近的双组份胶水,而动态混合则适用于混合比例悬殊的材料,通过精密气动马达驱动确保混合效果。

控制系统的智能化程度直接影响操作便利性。现代灌胶机多采用PLC+触控屏控制方式,支持参数设定、自动程序运行等功能,高端机型还具备故障自动显示和停机功能。

精准匹配:胶水与设备的完美结合

环氧树脂设备必须确保极高的比例控制精度,配合高精度注胶头系统,保证混合质量。

硅胶设备需要强大的输送能力和防拉丝设计,采用伺服电机驱动和精密定量缸,有效解决拉丝问题。

聚氨酯设备重点在于真空脱泡系统和温控功能,确保料桶和管路密封性,实现混胶后无气泡残留。

随着技术发展,现代灌胶设备通过精密计量、智能控制和专业配置,已能充分满足各类胶水的工艺需求。唯有深入理解材料特性,精准匹配设备配置,才能让灌胶工艺真正成为产品品质的可靠保障。