灌胶工序中避免浪费的关键是优化操作流程、提高精准度、降低不必要的损耗。以下是一些常见的浪费和避免措施:

胶水浪费:

精确控制出胶量:人工灌胶难以保证每次灌胶量的精确控制,容易出现灌多胶水的情况。可使用自动灌胶机,其配备高精度计量泵等装置,能根据预设参数精确控制出胶量,确保每个产品获得适量胶水填充。

合理配胶:手工配比 AB 胶容易导致组份比例不准确,影响固化效果,还可能造成胶水浪费。自动灌胶机可实现边混合边灌胶,精确配比 A 胶和 B 胶的用量。对于小批量生产或对胶水配比要求较高的产品,还能进行小批量混合,减少混合过程中的残留和浪费。

防止胶水固化浪费:胶水在桶中未在规定时间用完就会固化,造成耗材浪费。因此要根据实际用量配置胶水,如使用自动灌胶机时可设定定量排胶,保持胶水流动,防止固化。

避免环境因素影响:温度和湿度变化会影响胶水的固化速度和效果,进而导致浪费。应将胶水存放在适宜的环境中,使用时若环境温度过低影响固化速度,可适当加热缩短固化时间。

时间浪费:

提高灌胶效率:人工灌胶速度慢,效率低,且不好管理。采用自动化灌胶设备,如自动灌胶机,可通过编程等方式精确规划灌胶路径,提高灌胶速度和效率,同时保证胶水均匀覆盖在产品表面或指定区域。

优化操作流程:提前做好灌胶前的准备工作,如确认计量、混合容器是否干净,将需要灌胶的产品清洗干净并保持表面干燥整洁等,避免因准备不充分导致的时间浪费。

人力浪费:

减少人工操作:人工灌胶需要大量人力,且人工搬运也耗费大量人工。使用自动化灌胶设备可减少人工操作,降低人力成本,同时避免因人工操作不一致导致的产品质量问题,减少因返工而造成的人力浪费。

合理安排人员:避免出现人员闲置或劳逸不均的情况,根据生产任务合理安排工作人员,提高人力利用率。

材料浪费:

避免不良品产生:因灌胶量不准、产品洁净度差等原因导致的不良品,需要进行处置,会造成材料的损失。应采用精确的灌胶设备和规范的操作流程,提高产品质量一致性,减少不良品的产生。

防止包装材料浪费:在灌胶过程中,要注意保护产品和周边环境,避免胶水溢出弄脏包装材料等,造成不必要的材料浪费。

能源浪费:

设备选型与使用:选择节能型的灌胶设备,合理设置设备的运行参数,避免设备长时间空转或高能耗运行。在设备不使用时及时关闭电源,减少能源消耗。

优化生产布局:合理规划灌胶工序在生产车间中的位置,减少胶水、产品等在运输过程中的能源消耗。例如,将灌胶设备与前后工序的设备放置在相近位置,缩短物料搬运距离。

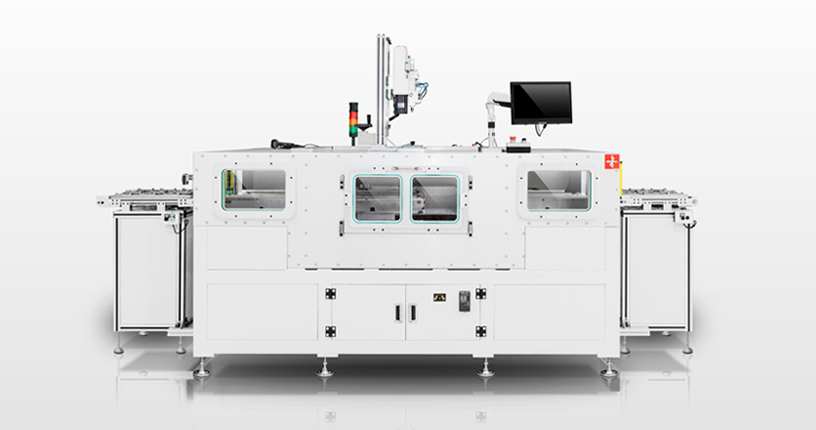

苏州华控是一家专注于研究和应用各种工业胶黏剂的静态混合、动态混合技术,研发和制造注胶设备及解决方案的先进注胶企业,擅长极低真空要求下的灌胶领域。我们始终秉持以“可靠技术”为公司发展基石的经营理念,致力于为客户提供最优质的产品和服务。

相关灌胶设备及技术广泛应用于:汽车电子、新能源IGBT模块、薄膜电容、新能源电机、伺服电机、电子电气、OBC、胎压传感器、倒车雷达、滤清器、航天航空、军工国防、医疗等多个行业领域元器件的精密点胶、灌封和密封。

欢迎大家前来咨询!